Mielőtt elmerülnénk az Ipar 4.0-t körüllengő népszerű kifejezések boncolgatásában, mint prediktív karbantartás, anomália detekció vagy valós idejű adatfeldolgozás – vizsgáljuk meg a szavak mögötti gondolatmenet alapját. A fent említett kifejezések általában olyan beszélgetésekben használatos szófordulatok, amiben hibaelhárítás igényét fogalmazzák meg vagy problémamegoldási javaslatot várnak. Az erre adott megoldások célja a termelés hatékonyságának növelése. Ezt pedig a jelenlegi állapot, a csúcsra járatott állapot, és a fejlesztendő terület akadályozó tényezőinek ismeretével lehet elérni.

A jelenlegi állapot felméréséhez a legjobb adatgyűjtési módszer a PLC-ken keresztül érkező adatok elemzése. Elérhető minden szükséges adat, például leállások, leállás típusai, okai, selejtek kategóriái, termékazonosító stb. Ez kiegészíthető további inputokkal, például operátorok által vezetett gyártás naplóval, így a tényadatok összevethetőek az okokkal. (Adatgyűjtési megoldaásokról bővebb leírás itt olvasható.)

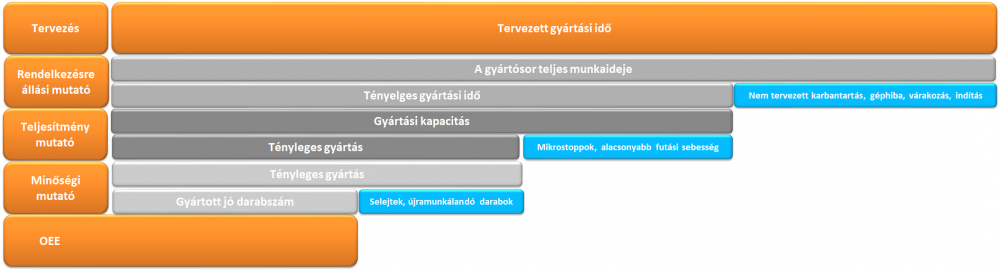

Az optimális működési állapot egyik mutatószáma az OEE, számszerűsíti a gyártás hatékonyságát. Önmagában a kapott érték nem ad információt a veszteségek okairól, de a számításban szereplő tényezők elemzésével megtalálhatjuk egy adott veszteség gyökérokát, és a hiba elemzés után jó eséllyel ki is tudjuk javítani.

OEE = gyártott jó darabszám * tervezett ütemidő / a gép tervezett futási ideje

gyártott jó darabszám * tervezett ütemidő: azt az időtartamot értjük, ami alatt selejt és leállás nélkül a lehető leggyorsabban (tervezett ütemidő szerint) gyártottunk.

Az OEE mutató kiszámításához létezik egy ennél részletesebb számítási mód:

OEE = rendelkezésre állási mutató * teljesítménymutató * minőségi mutató

a rendelkezésre állási mutató (mennyit mentek a gépek), a teljesítménymutató (az elvárt normához képest milyen sebességgel járatták a gépeket) és a minőségi mutató (jó termékek, azaz a nem selejtek aránya az összes legyártott termékhez képest) szorzata.

Az OEE méréssel és a különböző veszteségek naplózásával betekintést nyerhetünk a gyártási folyamat optimalizálásának eredményébe. Saját gyártáson belül, korábbi eredményeinkhez kell hasonlítani, mert minden gyártó cég egy kicsit másképp számolja az OEE-t.

A jelenlegi helyzet és az optimális működés ismerete után a kettő közötti eltérés beazonosítása következik. A két állapot közötti különbségek összegyűjtésével és adatelemzésével közérthetően megfogalmazhatóak a problémák, például megnövekedett beszerzési költség, magas selejtarány, hosszú termékváltási idő... stb. Fontos, hogy felismerjük, milyen típusú problémamegoldásra lesz szükség: Reaktív, mikor egy már létező problémát kell megszűntetnünk vagy proaktív, amikor a jelenben teszünk azért, hogy a jövőbeni működés során ne, vagy minél kevesebb problémával szembesüljünk.

A valós és az elvárt állapot közötti különbségek beazonosítása abban az esetben lehet hatékony, ha az eltérések, ellentmondások könnyebben észlelhetőek. Ha időben észleljük a szokásostól eltérő eseményeket, be tudunk avatkozni és elhárítjuk a problémákat – csökkentjük a veszteségeket. Az észlelhetőség függ az adatvizualizáció minőségétől – kellően letisztult, informatív és a felhasználó számára könnyen elérhető. A jól strukturált felületet (UI-t) könnyű használni, időt spórol a felhasználónak.

Az ipar 4.0-val jelszavazott gyártásoptimalizálás megkezdése előtt fogalmazzuk meg a megvalósítani kívánt célt és elemezzük az akadályozó tényezőket a fenti gondolatmenet alapján.